知られざる錠剤印字機械開発の奥深さ

Project

Story

プロジェクトストーリー

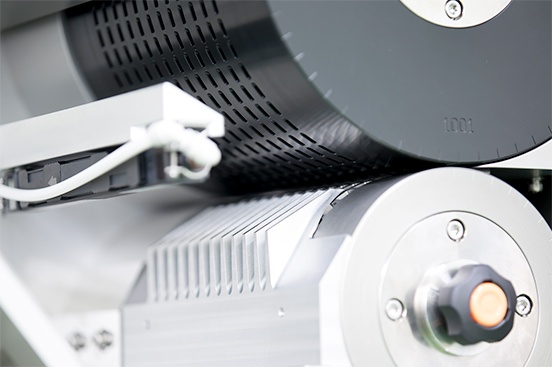

LIS-250D

UVレーザマーキング装置

INTRODUCTION

世界初の非接触式両面印刷機を実現せよ。

錠剤やソフトカプセルに印字されている数字やアルファベット。これは識別コードとよばれ、その薬剤が何なのかを示すものだ。従来の方式はインクを用いるグラビア印刷(オフセット印刷)が中心であったが、クオリカプスは製薬メーカー、レーザメーカーとともに新たな印字方法のジャンルを確立した。それが、UVレーザマーキング装置「LIS-250D」による非接触式印刷だ。この新ジャンルの印字機はいかにして開発に至ったのか、また、「LIS-250D」が発売以来ロングセラーを続ける理由は何か、技術者らの物語から読み解いていく。

Project Story 01

1時間あたり

20万錠への挑戦。

それはある年の夏の暑い日のこと。後にこのプロジェクトを担当する技術者の1人が、当時の上司とともに、あるレーザメーカーを訪問していた。製薬メーカーから、「錠剤の印字をレーザで行う機械をクオリカプスで製作できないか」という依頼があり、実機を見るために、レーザメーカーを訪れていたのだ。「レーザは熱を加える」という認識のもと、製剤に使用して本当に大丈夫なのかと疑問を抱いての視察だったが、そこで見たUVレーザは、酸化チタンにUVレーザを照射する手法だった。この手法を用いることで、酸素原子を離脱させチタン原子と酸素原子の比率を変化させることができる。変化がおきたことにより酸化チタンが白色からグレーになることを利用するもので、想像していた「熱を加える方式」とは異なっていた。このUVレーザを用いれば、それまで錠剤への印刷に必要だったインクが不要になる他、より広範囲に印字ができるようになり識別性が向上する。誤飲を防ぐこともできると考えられた。

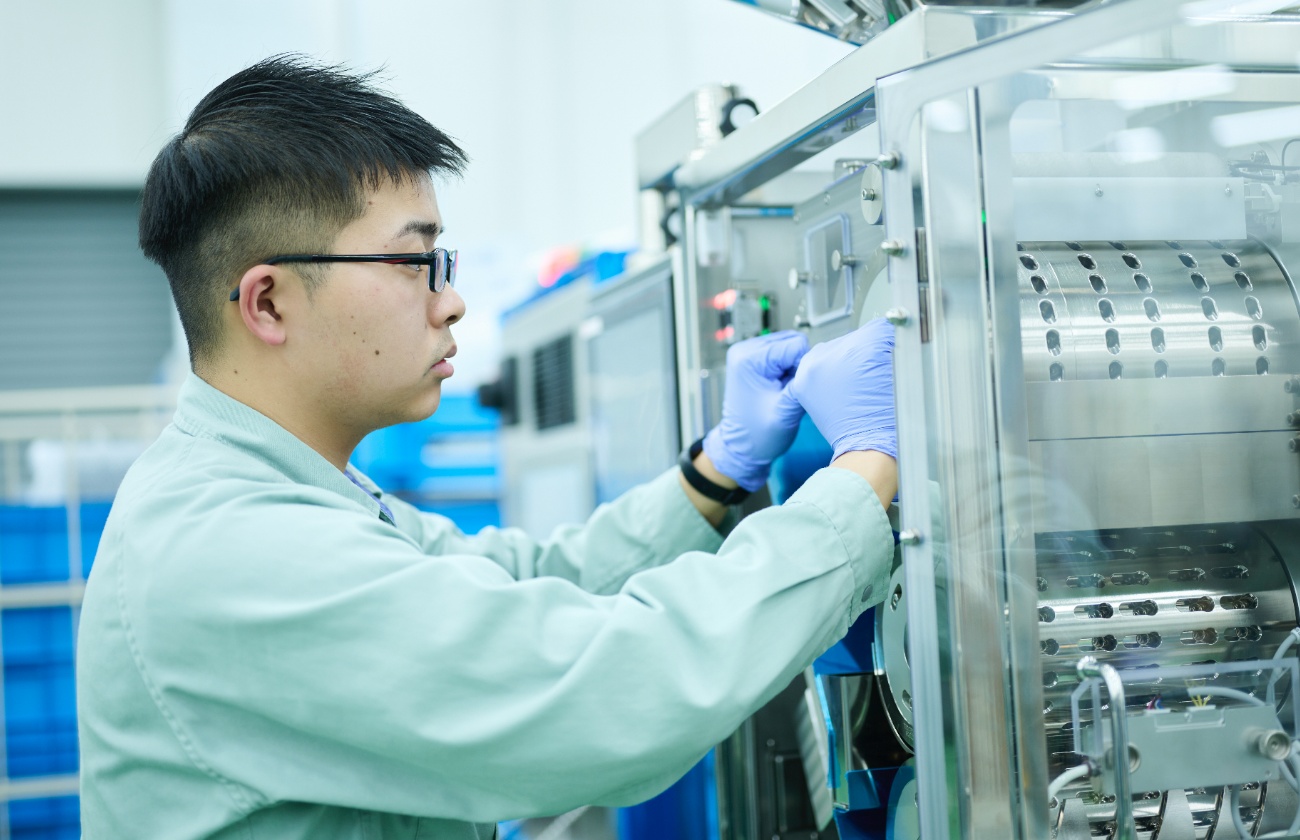

開発はすぐに始まった。機械設計の担当者を中心に電気のチームが集められた。そのうちの一人である電気画像担当は、「錠剤の有り無しや外観を検査する装置、レーザ照射後の印字検査の装置がこの機械には搭載されています。それら検査装置の開発設計に携わりました」と話す。

メンバーはまず実験機の製作にとりかかる。課題は印字速度の向上だった。目標は1時間あたり20万錠だが、検証を進めた実験機では13万錠が限界。目標には遠かった。しかし、メンバーはある方法の実現を目指した。それは、錠剤を止めて印字する間欠運転ではなく、止めずに連続搬送しながら印字する方法だ。処理数を上げるにはこの難度の高い方法に挑戦するしかなかった。苦心しながら、なんとかこの方法を完成させようと幾度となく試みる。ひたすら設計とテストを繰り返し、ようやく生産機第1号が完成。結果は吉と出た。当初の目標を上回る処理能力、1時間あたり25万錠をたたき出したのだ。その後、世界初の非接触式両面印刷機の開発にも成功。製薬業界内で「LIS」の知名度が飛躍的に高まっていった。

Project Story 02

「日々是改善」。

終わりなき機能向上。

錠剤印刷機では異例のヒット作となった「LIS」に続々と注文は入ったが、開発は初号機の完成では終わらなかった。とある課題のクリアへ向け、再びメンバーは動き出す。その課題とは特徴検査と言われるもので、その時は割線錠への角度追従印刷を可能にする機能を付加するという試みだった。ここで、新たな戦力がチームに加わる。「LIS」の電気設計やソフトウェアの作成に携わってきた電気制御の担当者と部品設計・現地調整担当の二人だ。

※割線とは、錠剤を2分の1服用する際、錠剤が割れやすくなるように入れてある切れ目のこと。

錠剤は12個セットで1ラインとしてドラム上を搬送され、1秒間に約6ラインが印刷処理されていく。様々な角度で搬送されてくる錠剤に対し、その割線の角度をカメラで認識し、画像処理して角度を算出。その情報をレーザ側に伝え、角度を調整してレーザを打つ仕組みだ。

元々、錠剤をはめるポケットには大きさに若干の余裕があるため、錠剤ごとに微妙な位置変化が起き、印刷精度が低下する課題があった。その課題は、カメラで位置情報をとらえ、レーザ側に情報を伝達することでクリア。しかし、割線錠となるとそれだけではない。錠剤の真ん中に線が入っているため、その溝を認識する必要もある。通常の印字よりもさらに高速かつ高精度の処理が求められるのだ。中でも問題だったのが「通信時間の制約」。この装置には、錠剤を検出するシステム、UVレーザを印刷するシステム、印刷された錠剤を検査するシステムがあり、それぞれの通信を約0.15秒以内で常に更新し続けなければならない。通信が滞ると生産を継続できないため、通信方法の検討を何度も重ねた。課題解決に向け、印刷角度の精度データを解析するなど、信号の安定性を確認しながらトライし続ける日々。安定性試験を何度も行い、ついに目標とする精度へ到達した。

Project Story 03

高い評価・ロングセラー

へとつながった

若手の活躍。

こうした大きなバージョンアップ以外にも、お客様からの要望は非常に多いそうだ。装置の立上から現地調整まで行う部品設計・現地調整担当も自らの経験から話す。「お客様の要望に合わせて自ら部品の設計も行います。また、お客様先で聞いた意見を社内に反映して次の改善につなげられるよう常に心掛けているので、終わりがないですね」。

その改善の一例が、錠剤の状況を反映する様々なパラメータを画面表示できるようにしたことであり、装置のあちこちにあった調整用のノブを前面に配置するよう改良し、モニターを見ながら調整できるようにした点だ。

全てお客様がより作業しやすいように手を加え続けている。

電気画像担当は言う。「今回のプロジェクトでは若いメンバーが常にお客様の意見を取り入れて、自らの意見も反映して、絶えず何か新しいものづくりに挑戦してくれています。このLIS-250Dがロングセラー機としてお客様にご支持いただいているのも、こうした皆の頑張りがあるからこそだと感じています」。

インクを使用しないことで、インク切れの心配もなく無人連続運転が可能。滲みやかすれ、インク飛びのような問題もなく、印字品質も高く不良品の発生率も低い。クライアントの生産性向上はもちろん、先に述べた錠剤の識別性向上など、この「LIS-250D」の性能に死角はないかと思われるが、開発はまだまだ発展途上だと機械設計担当者は言う。「現段階ではグレーの印刷のみですが、他の色は出せないか等、まだまだ改善の余地があると考えています」。

メンバーたちの挑戦に終わりはないようだ。