知られざる錠剤印字機械開発の奥深さ

Project

Story

プロジェクトストーリー

QUALIS-Lite CO2

(CO2レーザマーキング装置)

INTRODUCTION

巨大な北米市場に向けた

新装置を創造し、

新たな販路を切り拓く。

2021年春。それまで常に時代のニーズに沿った技術を取り込み、進化させてきたQUALISシリーズに、CO2レーザ仕様の新型機「QUALIS-Lite CO2」が登場した。開発にあたっては、ソフトカプセルへの印刷の最適性を考え、CO2レーザによるマーキング技術を社内で初採用し実用化。

さらに様々なサイズのソフトカプセルへの印刷切り替えを容易にし、運用コストを低減する独自の搬送システム、検査機能も備えている。

新製品が狙うのは、高いソフトカプセル利用率を誇るアメリカの市場だ。世界でも有数の巨大な市場開拓をミッションにしたクオリカプスの技術者たちが開発にかけた思い、エピソードをひも解いていく。

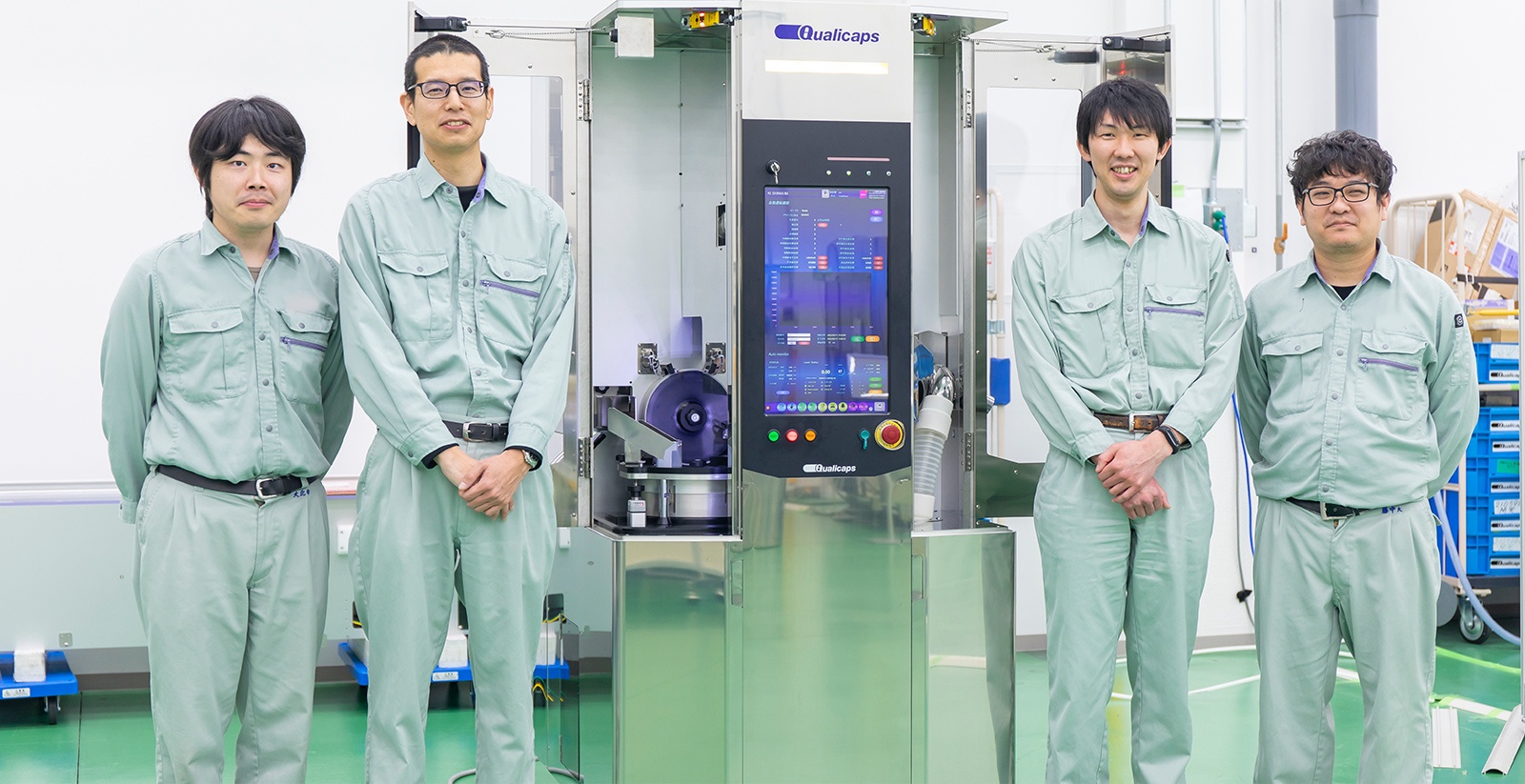

Project MEMBER

-

プロジェクトリーダー

K.M

2008年入社

機械工学部 機械工学科卒 -

機械設計担当

T.M

2012年入社

工学部 交通機械工学科 -

D.F

2018年入社

電気設計・制御ソフトウェア担当

電気工学科卒 -

K.O

2018年入社

光学設計・検査ソフトウェア担当

マルチメディア学科卒

Project Story 01

社内初の

CO2レーザマーキングの

実用化に挑む。

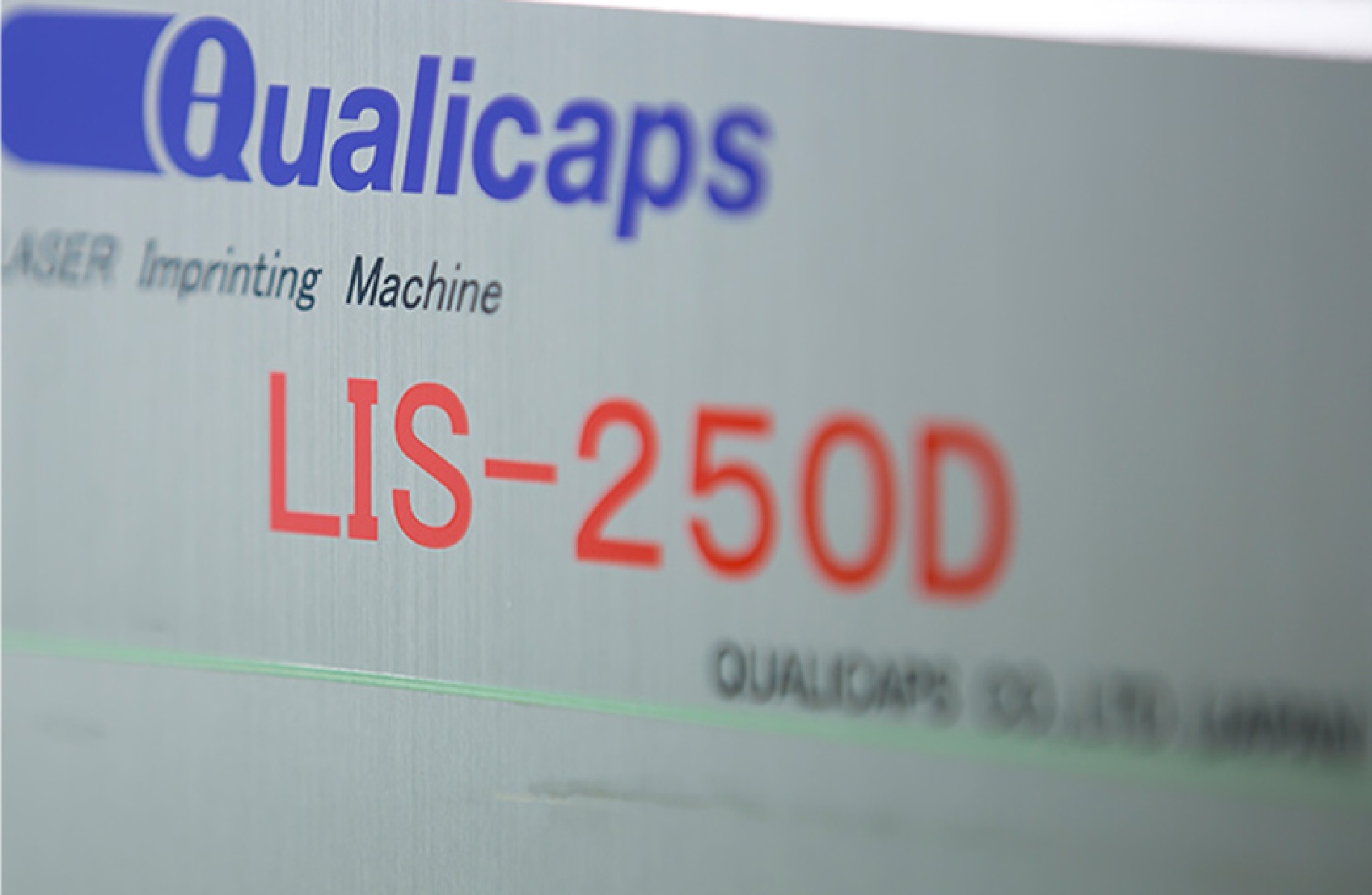

製薬メーカーの「脱インク」ニーズに対応し、国産初のUVレーザを用いたレーザマーキング装置「LIS-250」を2007年に発表。2011年、「LIS-250D」へバージョンアップし、2018年には次世代のフラッグシップ機として「QUALIS」を市場に投入し、海外市場への本格的な販売に取り組むなど、クオリカプスの開発陣はチャレンジを続けていた。

そんな中、2019年秋に海外営業の担当から「ソフトカプセル印刷市場をターゲットにした製品をつくれないだろうか?」との声が上がる。海外ではソフトカプセルの使用率は高く、特にアメリカは巨大な市場が広がっていた。だが、クオリカプスが得意とするUVレーザによるマーキング技術では、透明なソフトカプセルには酸化チタンが含まれていないため、印刷が出来ないという問題があった。

そこで技術者らが取り組んだのは、CO2レーザを使ったマーキング装置の開発。クオリカプスにおけるCO2レーザの技術開発は、2017年ごろから実験を始めていたレベルで、実用に向けての課題は多かったが、「知見の浅い装置にチャレンジする意義も大きい」との思いもありプロジェクトがスタートした。

最初は、機械装置全体の設計とスケジュール管理を担うプロジェクトリーダー、印刷や検査システムの精度に大きく関わる搬送機構の開発を担う機械設計担当が先行して、実験機を使い、CO2レーザマーキング技術の確立に挑んだ。

「この技術はUVレーザに比べて安価で透明カプセルに印刷できるメリットがあるものの、熱変異によるヒューム(煙)が出るなど、安定して印刷させることに難しさがありました。立上げ時点で製品のリリース日は2021年春と決まっていたため、全体のスケジュール管理、特に『いつまでに何をするか、何を終わらせておくか』の調整は苦心しました」

「印刷を安定させるには、私が担当するカプセルの搬送機構の確立が重要でした。オーバル型(ラグビーボール型)やオブロング型(長楕円型)などの多様な形状にも対応させる必要があり、開発当初に苦労したのを覚えています。さらに、安定してカプセルを搬送するだけでなく、高速かつ正確な配置、間隔にする方法を見いだすためにもトライアンドエラーを繰り返しました」

Project Story 02

各担当が

未経験の分野と

向き合い続ける日々。

搬送機構の確立は、印刷工程と検査工程の両方に大きな影響を与えるため、搬送機構の位置関係を0.1mm単位で変えて何度も実験が行われた。しかし、単列で1時間に20万個のスピードで搬送されるソフトカプセルの動きや姿勢がどうなっているかは、人間の目では追えないほど高速で、ハイスピードカメラを駆使して原因を究明することになった。

不確定な要素を内包しながらもプロジェクトを進めるべく、プロジェクトリーダーは全体の部品・システムのレイアウトなどの装置設計にも取りかかる。そうして搬送機構がある程度形になってきた2020年初頭、電気設計・制御ソフトウェア担当と光学設計・検査ソフトウェア担当がプロジェクトに参加した。

「参加した当時は、カメラや光学機器の選定など検査システムに関わること自体が初めてでした。一番苦労したのは、検査アルゴリズムはもちろんですが、特に有色ソフトカプセルと透明ソフトカプセルの両方に対応した光学環境の設定です」

担当者がそう語るように、有色のソフトカプセルは前から光を当てても問題なく文字や傷を判別できるが、透明の場合は乱反射してしまい、印刷や傷との判別ができないという問題があった。どうすればその問題を解消できるのか。光の当てる角度・位置を何度も変え、有色と透明の両方に最適な構成を探り続けた結果、カメラ・照明・フィルターなどの光学環境をカプセルの種類によって機械的に変更させることで誤認識が避けられることを見つけた。

同じ頃、装置全体の制御を担う電気設計・制御ソフトウェア担当は、搬送装置と印刷・検査システム、装置全体の動きをコントロールするプログラムとUI(操作画面)の作成を行っていた。

「印刷・搬送・検査・不良品選別という一連の流れを制御するソフトウェアは、QUALISでの知見があったのでスムーズに進められました。加えて今回はUIの作成も担当したのですが、私にとっては初めての挑戦で、ソフトウェアを理解するところから始まり、徐々にUIへの理解が深まって、最終的に使いやすいものにできたのは貴重な体験でした」

Project Story 03

製品発表は通過点、

技術者らは

その先を見据えている。

しかし、それぞれを結合して稼働させると、ごくまれに印刷のズレやソフトカプセルの脱落などのトラブルが起きることが判明。それが搬送機構によるものか、印刷によるものか、もしくは別の要因か……。ハイスピードカメラで何度も映像を確認し、原因と思われる部分を見つけては、3Dプリンターで製作した改良部品に取り替えたり、制御プログラムを組み替えたりして、実験機でのシミュレーションを繰り返した。何十回ものテスト結果を反映させた設計・プログラム変更が加えられた末に、最終的なデモ機が完成。お客様先での使用を想定して長時間稼働時での不具合がないか、CO2レーザの出力は大丈夫か、装置内に熱がこもらないかなどの検証も進めた。 そして2021年3月に「QUALIS-Lite CO2」が完成。

このプロジェクトでの手応えや新製品の可能性について、

「アメリカでは、カプセルへの印刷のニーズが高く、今回の製品はその市場に向けて開発したものですから、当然市場開拓に大きく貢献できると思っています。同時にこの製品が拡販されることにより、多くの患者さんの誤飲防止に役立っていくだろうと考えると、感慨深いものがありますね」

「日本ではまだ、ソフトカプセルに印刷するという文化は根付いておらず、当面の販売先は北米の薬剤分野が中心となりますが、サプリ関連では日本市場も狙えるのではないかと思います。この製品は、品目毎の交換部品が兼用できるので品目追加時の費用も安くできますから、きっと新たな分野にも販路を広げられると確信しています」

「クオリカプスの機械ラインナップが増え、これでさらに多様なニーズに対応できるようになりました。そういう意味では、当社の可能性を将来的に広げていってくれる製品だと言えるでしょうね」

「新製品は、環境に優しい・ECOという点でも、印刷時に廃棄物を出さない特徴があります。世の中の『脱インク』ニーズやSDGsといった社会環境づくりにも貢献できるものです。社会貢献性の高い製品開発に携われたことを誇りに思います」

と話し、クオリカプスだけでなく社会全体への貢献も果たせる製品だと自信を持っている。

しかし、メンバー全員が「まだまだ改良の余地がある」と話しているのも事実。彼らにとって、製品の発表は通過点に過ぎないという認識だ。お客様に使っていただき、製薬業界へ確かな貢献を果たすことこそがプロジェクトの最終目標。「QUALIS-Lite CO2」の開発は今もなお続いている。